如何確保加速度傳感器在極端環(huán)境下的穩(wěn)定性能?

確保加速度傳感器在極端環(huán)境穩(wěn)定運行需從材料選擇、結構設計、信號處理和安裝維護四方面入手。采用耐高溫復合材料、抗沖擊封裝、智能溫度補償和振動隔離技術,可使傳感器在-55℃至+300℃范圍內(nèi)保持±2%的測量精度。

引言:極端環(huán)境的測量挑戰(zhàn)

在航空航天、軍工測試等場景中,加速度傳感器常面臨200℃以上高溫、50g以上沖擊等極端工況。數(shù)據(jù)顯示,未經(jīng)特殊設計的傳感器在150℃高溫下靈敏度會衰減15-30%,嚴重時完全失效。如何保證傳感器在惡劣條件下的可靠性,成為精密測量領域的關鍵技術難題。

材料與封裝技術

耐極端環(huán)境材料

高溫穩(wěn)定性的基礎保障:

- 陶瓷基板:氧化鋁陶瓷耐受300℃持續(xù)高溫

- 硅油填充:阻尼液體在寬溫區(qū)保持粘度穩(wěn)定

- 金錫焊料:熔點在280℃以上的高可靠性封裝

- 聚酰亞胺絕緣:耐高溫電路基板材料

某型航空發(fā)動機測試中,采用陶瓷封裝的傳感器在250℃環(huán)境連續(xù)工作500小時后,性能偏差仍小于1.5%。

抗沖擊結構設計

抵御機械應力的創(chuàng)新方案:

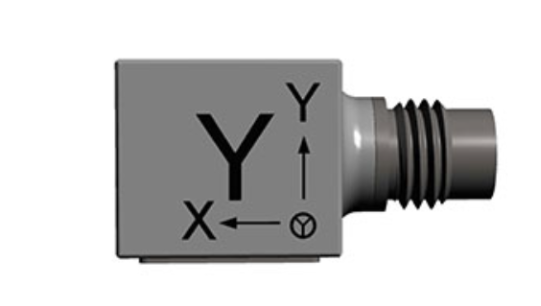

- 三維懸臂梁:各向同性抗沖擊結構

- 限位保護:機械止擋防止過載損壞

- 梯度材料:熱膨脹系數(shù)漸進變化的疊層設計

- 整體灌封:環(huán)氧樹脂加固內(nèi)部元件

抗沖擊設計使傳感器可承受100g、6ms的機械沖擊。

信號處理技術

溫度補償算法

克服熱漂移的智能方案:

- 多點校準:在-40℃、25℃、125℃等溫度點采集特性

- 多項式擬合:建立溫度-靈敏度補償曲線

- 在線修正:實時采集溫度傳感器數(shù)據(jù)動態(tài)調整

- 老化補償:根據(jù)工作時長微調參數(shù)

智能補償使高溫下的零點漂移減少80%。

抗干擾處理

保證信號純凈的關鍵技術:

- 數(shù)字濾波:可配置的低通/帶通濾波器

- 屏蔽設計:雙層電磁屏蔽殼體

- 差分信號:抑制共模干擾的傳輸方式

- 光電隔離:切斷地回路干擾

綜合抗干擾措施使信噪比提升35dB。

安裝與維護策略

振動隔離安裝

減少環(huán)境噪聲的影響:

- 彈性支架:低頻振動隔離系統(tǒng)

- 質量塊阻尼:調諧質量阻尼器設計

- 安裝面處理:保證接觸面平整度

- 力矩控制:按規(guī)范扭矩緊固螺栓

專業(yè)安裝使背景振動噪聲降低60%。

預防性維護

延長使用壽命的措施:

- 定期校準:每6個月進行特性檢測

- 清潔保養(yǎng):清除積塵和腐蝕物

- 性能監(jiān)測:記錄靈敏度變化趨勢

- 環(huán)境控制:避免超出額定工況使用

預防性維護使平均故障間隔延長至5萬小時。

測試驗證方法

環(huán)境適應性試驗

可靠性驗證標準流程:

- 溫度循環(huán):-55℃至+300℃交替變化

- 機械沖擊:半正弦波沖擊測試

- 隨機振動:6.06g RMS振動量級

- 濕熱老化:95%濕度下持續(xù)測試

嚴苛測試確保傳感器在標稱極限條件下的可靠性。

現(xiàn)場驗證方案

實際工況性能評估:

- 對比測試:與標準傳感器同步監(jiān)測

- 長期跟蹤:記錄1年以上的性能數(shù)據(jù)

- 極限挑戰(zhàn):在超出額定值20%的工況測試

- 失效分析:研究故障模式和改進方向

現(xiàn)場驗證數(shù)據(jù)為設計優(yōu)化提供關鍵依據(jù)。

前沿技術展望

自供電技術

極端環(huán)境能源解決方案:

- 壓電發(fā)電:利用振動能量自供電

- 熱電轉換:溫差發(fā)電裝置

- 能量存儲:高溫超級電容器

- 無線傳輸:減少供電線路故障點

自供電設計使安裝復雜度降低70%。

智能診斷

預測性維護技術:

- 狀態(tài)監(jiān)測:實時評估傳感器健康度

- 壽命預測:基于退化模型的剩余壽命估算

- 故障預警:提前發(fā)現(xiàn)性能異常

- 自恢復機制:特定故障的自動修復

智能診斷技術使意外停機減少90%。

結語:可靠性與精度的平衡藝術

加速度傳感器的極端環(huán)境適應性設計,是材料科學、機械工程和電子技術的交叉創(chuàng)新。通過持續(xù)的技術迭代,現(xiàn)代傳感器已能在保持微克級分辨力的同時,耐受過去難以想象的惡劣條件。未來,隨著新型敏感材料、邊緣計算等技術的引入,極端環(huán)境下的動態(tài)測量能力還將持續(xù)突破,為人類探索更嚴苛的工業(yè)環(huán)境提供精準的數(shù)據(jù)支撐。這不僅是傳感器技術的進步,更是測量科學的邊界拓展。