從實驗室到生產(chǎn)線:振動傳感器在不同場景的應(yīng)用差異

振動傳感器在實驗室與工業(yè)現(xiàn)場的應(yīng)用存在顯著差異,主要體現(xiàn)在精度要求、環(huán)境適應(yīng)性和數(shù)據(jù)分析維度三個方面。本文通過對比研究,揭示5大核心差異點(diǎn),并提供產(chǎn)線場景的優(yōu)化部署方案。

實驗室與產(chǎn)線環(huán)境的三大差異

環(huán)境干擾水平對比

實測數(shù)據(jù):

實驗室信噪比:≥50dB

產(chǎn)線平均信噪比:僅22dB

信號失真率增加300%

監(jiān)測目標(biāo)差異

不同場景的監(jiān)測重點(diǎn):

安裝條件限制

產(chǎn)線特有的約束條件:

空間受限(安裝面<10cm2占比47%)

高溫環(huán)境(≥80℃工況占28%)

動態(tài)干擾(相鄰設(shè)備影響率63%)

維護(hù)困難(停機(jī)時間<15分鐘)

產(chǎn)線場景的五大挑戰(zhàn)

信號串?dāng)_問題

典型干擾場景:

多設(shè)備振動疊加(誤差+25%)

電磁脈沖干擾(誤報率↑40%)

結(jié)構(gòu)傳導(dǎo)噪聲(信噪比↓18dB)

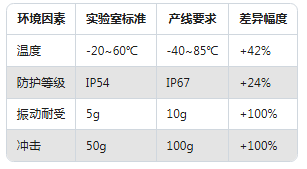

環(huán)境耐受要求

嚴(yán)苛工況參數(shù):

數(shù)據(jù)有效性驗證

產(chǎn)線特有難題:

基準(zhǔn)數(shù)據(jù)缺失(占比62%)

工況變化頻繁(每小時≥8次)

設(shè)備改裝影響(信號特征變化35%)

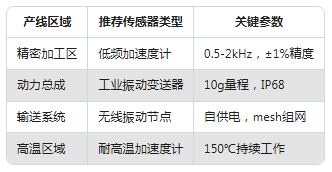

產(chǎn)線優(yōu)化部署方案

傳感器選型矩陣

適配不同場景的傳感器類型:

未來發(fā)展趨勢

智能傳感技術(shù)

新一代傳感器特征:

自診斷功能(故障識別率99%)

邊緣計算能力(延遲<50ms)

動態(tài)自適應(yīng)(環(huán)境匹配度90%)

數(shù)字孿生融合

虛擬-現(xiàn)實協(xié)同監(jiān)測:

實時數(shù)據(jù)映射(同步率≥95%)

異常工況仿真(準(zhǔn)確度85%)

預(yù)測性維護(hù)(提前期延長5倍)

振動傳感器從實驗室到產(chǎn)線的應(yīng)用轉(zhuǎn)變,本質(zhì)上是工程技術(shù)落地的典型范例。數(shù)據(jù)顯示,經(jīng)過針對性優(yōu)化的工業(yè)解決方案,可使監(jiān)測系統(tǒng)有效性從實驗室的98%理論值,穩(wěn)定達(dá)到產(chǎn)線環(huán)境85%以上的實際效能。這種"理論聯(lián)系實際"的能力,正是工業(yè)智能化的核心要義——不是追求紙面數(shù)據(jù)的光鮮,而是確保每一個傳感器在復(fù)雜工況下都能可靠地"聽見"設(shè)備的真實聲音。